载人航天器电池安全性

1、方法1:飞行电池不应被短路。

1)依据短路可发生于电池内部,如电池内不同单体之间由于电解液(它是导电的)泄漏形成通路,或由于不小心使单体和电池的端子相碰。单体内部的短路对于经过有效程序完成了飞行前准备的电池来说是罕见的。持续短路可导致极高的温升。表1展示锰碱性电池及单体(其短路后果是不太严重的)通过30毫欧短路的效应。电流在一秒钟内达到峰值。

高温可导致乘员被过热表面烫伤(可接触表面的极限指标是118°F )、电池外、包塑料保护结构融化、有毒或易爆物质(例如氢)被释放或着火。除热效应外,通过泄漏出电解液的短路可将电解液中的水分解为氢和氧,然后,假如短路回路通过最后一个接触形成时打了一个小火花,只要火花的能量达到点火能量(1~2微焦耳),就会使氢氧混合体发生爆炸。导致阿波罗13任务失败的原因就是这种类型的故障,它导致了地球和月球间( cis-lunar)航程中LM下降电池((LM descent battery)的一次瞬间短路。在阿波罗13上,一些显然针对这种故障模式的危险控制措施被取消了,理由是这种故障不太可能发生。阿波罗14及其后型号的LM电池((LM battery)又采取了上述危险控制措施。

2)特殊考虑电池必须装有从物理上和电气上都靠近电池端子的电路切断装置,其动作电流额定值应远低于电池的短路电流承载能力。这种电路切断装置可以是熔断器、断路器、热开关或任何其它有效装置。若电池有金属外壳,电路切断装置应接于电池的接地一侧,这样,电池外壳内部的接地(通常是通过结构接地)将可被检测到并被切断。电池金属外壳的所有内表面必须用确知为能耐受电解液的绝缘漆加以涂覆。这一措施也有利于防止由于电解液泄漏导致通过外壳接地。电池单体的端子也必须加以保护以防止与其它导电表面接触,方法可为包封或加不导电的套(例如塑料膜)。电池端子伸入电池外壳的部分必须绝缘,以防止不慎与其它导体接触和通过电解液泄漏构成通路。穿过电池金属外壳的电池端子必须用绝缘套或其它有效办法与外壳绝缘。电池端子位于电池外壳外部的部分必须加以可靠保护以防止构成通路,方法可为电连接器的插孔侧、凹入的柱状端子、加有效的绝缘套等。电池外壳内部的导线必须绝缘,还应加以限位以防止与单体端子接触和加强对振动及冲击的耐受能力。

2、方法2:必须采取防止电解液泄漏的措施。

1)依据对于可排气(超压缓解)电池,电解液泄漏的原因可以是过量的富余电解液。电解液泄漏的主要原因是可排气电池单体盖下方的电解液收集和隔离结构设计不正确和电池单体容器破裂导致泄漏。电解液泄漏的另一个原因是密封电池的密封不良和电池过热或过充电使密封外壳被电解液压破。

2)特殊考虑可排气电池中过量的富余电解液应减少,减少的量应根据试验结果,试验内容为减少多余电解液直至电池容量开始降低。受试电池的寿命和再充电循环次数应与飞行电池接近相等。这种试验主要对二氧化银-锌矩形电池单体进行。电池的制造厂通常使电解液稍微过量一些,因为大多数用户通常要进行若干次再充电。

随着再充电循环次数的增加,过量的富余电解液通常会由于水的电解和锌负极板逐渐膨胀造成的吸收而被消耗掉。电池在空间飞行中通常只是进行第一到第五个再充电循环,因而不需要过量的多余电解液。电池单体的盖宜设计为带一个圆柱形“立管”,它装于盖的排气孔处,从盖的下表面向下朝着电池单体极板延伸。当电池在有重力环境中被倒置时,在盖朝下的电池单体外壳中电解液的液面应不高于“立管”的口。上述情况是最坏情况,所有其它电池位置(包括零重力环境下)都更好。有富余电解液的电池单体,其排气道中必须装减压阀,而不能只有一个排气孔和(或)吸收材料。减压阀的开启压力为3~15磅/平方英寸(压差),具体数值应为电池单体抗内压而不破裂的强度的函数。有些钢外壳的镍镉电池单体被视为密封的,因为它们所用的减压阀被设置于100~200磅/平方英寸(压差)才开启。

这里所说的电池单体还不是那种可能也会用到的气密的空间用镍镉电池单体。假如在电池单体的设计阶段认为可行,还可在排气口的电池单体盖的下表面处加多孔的聚四氟乙烯塞或膜。由于这种材料具有多孔性和不浸湿性,在不被电解液淹没时将允许气体逸出而防止电解液逸出。假如以上控制措施不可能采取,应采用诸如非编织聚丙烯或棉制品填料这样的吸收材料来填充电池容器中的空隙或将这类吸收材料直接置于电池单体排气口上方。这种控制措施的效果是比较差的,因为电解液有可能被吸收材料收集而接触导电的部分,而吸收材料本身又可能是易燃的。金属电池盖的内表面也必须用可耐受电解液的漆加以涂覆。

在任何航天器中,电池在发射前的放置方向必须为“顶朝上”(以重力方向为下),使重力及发射过载将多余电解液压向电池单体的极板及隔膜而远离电池单体的密封处或排气口。这种放置方向减小了飞行中电解液泄漏的发生概率。对于可排气电池单体,假如设计意图就是有多余电解液,应使隔膜扩展到高出电解液,从而形成起毛细管吸附作用的额外容积,这样,要大于1g的加速度才能使分离出来。飞行中的机动造成的过载多远小于1g。

3、方法3:采用含水电解液的飞行用电池不得贮存于封闭空间中。

1)依据当氢气与空气或氧气混合时,在一个很宽的浓度范围内(例如空气中的氢气浓度3.8%~94%)都是可燃或易爆的。必须防止氢气在封闭且含有氧气的空间中的积累。采用含水电解液的电池,即使原来借助于氮气吹除已经将氧气排净,在充电中当充电即将完成时仍会有氧气产生。只要可燃/易爆的氢氧混合体存在,即使不能明显察觉有点火源,但仍应认为点火源总是存在的,因为所需的点火能量仅1或2微焦耳。

2)特殊考虑避免氢气积累的传统方法是进行速率大到足以将所产生氢气的浓度稀释到3.8%可燃浓度以下的连续空气通风。例如,铅酸性电池或二氧化银一锌电池在过充电时的氢气产生速率见下式:Q=0.016 NI 式中Q立方英尺H2/小时((1大气压和77°F下)N电池中单体的数目I充电电流(安)这样,一个有20个单体的电池当以3安电流充电时产生氢气的速率为:Q=0.016x20x3=0.96立方英尺H2/小时欲将以上述速率产生的氢气借助于通风稀释到2%浓度,空气流量应为:0.96/0.02=48立方英尺H2/小时上面的Q可乘以一个系数来实现温度和气压修正,该系数为:K=1.415(T+460)/P式中:真实气压(mmHg)真实温度(77°F)实际情况下,在正常的轨道飞行器(Orbiter)电池应用中借助于通风来稀释氢气是不太可行的。

因此,不管在轨道飞行器上是否还要进行充电,都必须采取以下控制措施中的一个或多个:a.禁止在轨道飞行器的生活区域进行电池充电。b.电池外壳不得密封,也不得安装减压阀(3~15磅/平方英寸(压差))。c.将电池外壳内部的空隙容积设计得最小或加入能耐受电解液且不可燃的填充料(例如封装材料)。d.在电池外壳内部杜绝任何可能成为点火源的因素(例如继电器触点间的电弧)。e.当电池安装到轨道飞行器上以后立即用干燥氮气(或任何其它惰性气体)进行彻底吹除。f.尽量不要使电池处于高温下。

4、方法4:不要使电池处于高温下。

1)依据所谓高温,指平均温度高于120°F。有些电池可安全和成功地工作于比120°F高得多的温度下,但有些电池,特别是二氧化银-锌电池,有热失稳问题。二氧化银在高温下分解而产生氧,所产生的氧在负电极处使锌氧化,导致热量的产生和电池温度的升高,进而增大二氧化银分解的速率。这种机理与镍福电池恒压充电时可能发生的热失稳有着不同的机理。

2)特殊考虑对电池及其周边环境进行热分析以确定负载和空载条件下电池的温度。这对与有关设备一同安装在轨道飞行器有效载荷舱的高能量、高功率电池来说是特别必要的。电池的负载不得在超过电池生产厂规定的最大负载。采取适当的短路保护措施(见方法1(短路)),若对电池所作的热分析表明温度将会很低从而需要加热,所采用的电加热器必须有冗余的温度变送器超温控制。

若热分析发现任何可能导致超温的内部和外部热环境组合,必须考虑采取以下预防措施:a.采取热吸收、热分流或有源制冷操作。b.针对绝缘(insulation)或其它对流、辐射或传导热源进行热隔离的措施。c.采用热触发断路器在接近危险温度时切断负载电流。d.舱内布局热性能优化。

5、方法5:电池应具有环行电流保护。

1)依据环行电流是一种非预期电流,通常发生于并联的电池单体或单体组之间。环行电流也可能发生于后备电池与它们支持的一次电源之间,或通过电解液泄漏造成的通路在电池单体间流动。环行电流导致寄生放电和(或)环行电流回路中电池单体的非预期充电。并联的电池单体组之间的环行电流的产生原因可能是一个或多个电池单体组电压下降,这些较低的电压与邻近电池单体组较高电压的差异造成电流。通过电解液泄漏通路形成的环行电流所带来的危险在方法2(电解液泄漏)中已有讲述。并联的电池单体组之间或后备电池与一次电源之间的环行电流带来的危险来自非预期充电和(或)放电。在正常的有电解液的电池中,充电的导因可能是水的电解,它会产生氢(见方法3(封闭空间))。但原电池中的充电是危险的,在充电防止那部分中讲述。不受控的放电可能导致过热,在方法4(高温)中讲述。

2)特殊考虑电池单体或单体组之间的环行电流必须借助于在并联支路中加阻塞二极管的方法来防止。已经采用了电流额定值取得较保守的肖特基二极管作为阻塞二极管以减小正向压降。另一种方案是采用一个大容量电池单体来代替多个并联的小容量电池单体。对于蓄电池,并联电池单体串中会存在严重的充电电流分配问题,从而需要采取特殊的充电电流控制措施。从一次电源向它的后备电池流动的环行电流也必须采用阻塞二极管来防止。视电路的功率大小,可能还需要采取冗余的控制措施,例如以大电阻或熔断器与电池串联。另一种方案是以继电器与电池串联,继电器靠一次电源而处于断开状态。

6、方法6:不应使飞行电池受到能使电池单体外壳及电池外壳的完整性及性能降低的机械、化学和热应力。

1)依据安装件的破裂可能导致导致电池发生不受限制的运动。电池单体的破裂可导致电池外壳中电解液及气体泄漏。电池外壳密封处的破裂或其它故障也可导致电解液及气体泄漏到电池外部的封闭空间内。内部载流体的断裂可能导致电弧和爆炸。

2)特殊考虑电池外壳常由轻质材料(诸如铝合金、镁合金、塑料等)制成。在这种情况下,应进行材料的兼容性分析和应力分析以保证在电解液、包封材料及其溶剂或电池可能接触的任何其它材料的作用下电池单体外壳和电池外壳的材料强度及性能仍得以保持。电池外壳不得密封(指气密密封),还应装有减压阀或低压排气((low pressure venting)装置。假如不遵循以上要求而将电池外壳设计为气密密封的,则外壳必须满足NHB 1700.7A《空间运输系统有效载荷的安个性方针和要求》的208.4节(涉及压力容器的安全性)的要求。假如电池外壳虽为气密密封但已装有低压排气装置,则必须满足NHB 1700.7A的208.7节(涉及密封容器)的要求。二氧化银-锌电池单体会在极板(电极)的法线方向外凸。锌-空气钮扣电池会在轴向外凸,例如,Duracell 1200HP电池单体在放电时会在轴向伸长约0.015英寸。电池的研制试验必须包括对这种尺寸变化进行测定的内容。在电池外壳的结构设计中必须保证由此产生的应力能被经受住或能得到缓解。

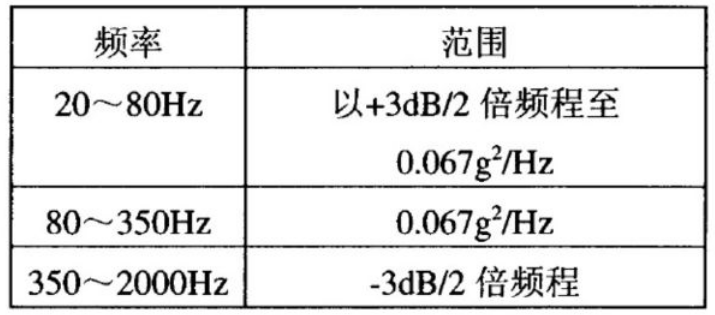

假如己预知电池将遇到很低或很高的温度(无论源于外部或内部因素),必须对不同材料(例如电池单体的塑料外壳与电池的金属外壳)之间热胀冷缩性能的差异造成的影响加以考虑。不得借助于胶接剂、硬的包封材料或机械手段将电池单体的塑料外壳固连于电池的金属外壳。可能需要采用有弹性的填充物以吸收大范围温度变化造成的尺寸变化。应进行认证试验或借助于分析来验证电池组件对以下振动频谱的耐振动强度。

振动应对三个轴进行,每个轴15分钟。应进行认证试验或借助于分析来来验证电池组件对冲击的耐受强度。试验按MIL-STD-810的方法516.4进行,施加锯齿形冲击波,峰值20g、上升沿11士1 ms,下降沿lms。对正交的三个轴依次进行,总计六个冲击脉冲。此试验来自已废止的MIL-STD-81OC 。

7、方法7:防止飞行电池的过充电以避免热和(或)易爆气体的产生或电解液的排出。

1)依据本方法所说的充电指对于飞行中或处于发射场临射状态下的轨道飞行器所装蓄电池可能进行的充电。这种情况在卡纳维拉尔角很少发生,因为蓄电池装载难以达到的地方或根本没有必要进行充电。假如需要充电,则大多数情况下是采用涓流充电以补充发射场阶段的自放电造成的损耗。

2)特殊考虑采用设计得不需要再生或涓流充电的电池。这等于说,不采用镍镉电池,因为它们的充电后保持寿命很短。几乎所有其它类型的电池都具有对航天飞机任务而言足够好的充电后保持寿命。但是,对于高功率、低能量应用而言,就可能需要采用镍镉电池。请注意,密封镍镉电池在等于或小于生产厂推荐的电流和电压下进行充电时会使电池内产生的氢复合。因此,在这种情况下电池将不会排出任何气体,也不会发生明显的内部气压升高。地面服务用或航天器所载充电器必须用对其它航天器所载设备的性能和可靠性要求来设计。电压和电流控制必须以通过研制试验确定的或电池生产厂规定的输出要求为依据,以防止过充电。充电器还应具有根据温度对电压和电流进行调节的能力。对锂离子电池的充电需要作特殊考虑,因为必须对各个电池单体进行分别的充电控制。发射场上,需要在航天飞机上或其中进行充电的可排气或过压缓解电池应直立安放(以重力方向为下,电池顶朝上),这样,析出的气体较不易夹带电解液。

充电说明书中必须包括一条正在充电的电池旁禁止任何点火源存在的安全警告,点火源可为烟、焊接、锤击、继电器或开关的开闭、等等。假如电池确实为气密封装(例如一些镍福卫星用矩形电池单体),只要充电电压和电流正常工作,气体的析出不会造成任何问题。充电说明书中必须提出充电后对电池端子(已与外部电路断开)和电池外壳进行地面检查的要求,并应规定适用仪表。最小电阻应大于1M 。假如设备用电池必须在飞行中充电,这个程序应在该设备的安全分析报告中写明。

图片新闻

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论